HOE KIEST U DE JUISTE LEGERING VOOR UW GIETWERK

Een goed gekozen legering bepaalt de prestaties, levensduur en betrouwbaarheid van uw product. Een verkeerd gekozen legering kan leiden tot onverwachte technische problemen, voortijdige slijtage of hoge onderhouds- en vervangingskosten.

De uitdaging? Er zijn duizenden legeringen beschikbaar, elk met hun eigen samenstelling, eigenschappen en toepassingsgebied. Van mechanische sterkte tot corrosiebestendigheid, van gewicht tot bewerkbaarheid: het vinden van de juiste balans vraagt om technische kennis én inzicht in de specifieke toepassing. Een gestructureerde aanpak helpt om stap voor stap tot een verantwoorde en weloverwogen keuze te komen.

Het verschil tussen materialen en legeringen

Materialen zijn de fysieke stoffen waaruit constructies, componenten en producten worden vervaardigd. Een legering is een materiaal dat bestaat uit een mengsel van twee of meer elementen, waarvan ten minste één een metaal is. Legeringen zijn doorgaans sterker dan zuivere metalen. Door toevoeging van atomen met verschillende afmetingen of eigenschappen wordt het verschuiven van atoomlagen onder belasting bemoeilijkt. Dit verhoogt de hardheid en sterkte ten opzichte van het basismetaal.

De meest toegepaste legeringen

Bij gietwerk worden diverse legeringen gebruikt, afhankelijk van de gewenste eigenschappen en de toepassing. Wat zijn de legeringen die het meest gebruikt worden, en welke toepassingen horen daarbij? Hieronder vindt u een tabel, waarin de verschillende categorieën legeringen, de bijbehorende types, de samenstelling van de legering en de toepassing in een oogopslag te zien zijn.

Catergorie |

Legering/type |

Samenstelling |

Eigenschappen |

Toepassingen |

| Ferro legeringen | Gietijzer | IJzer, 1,8 – 4,3% koolstof, silicium, mangaan | Goede gietbaarheid, relatief laag smeltpunt, redelijk sterk, bros, goedkoop, slijtvast, trillingsdeming | Machineonderdelen, bouw |

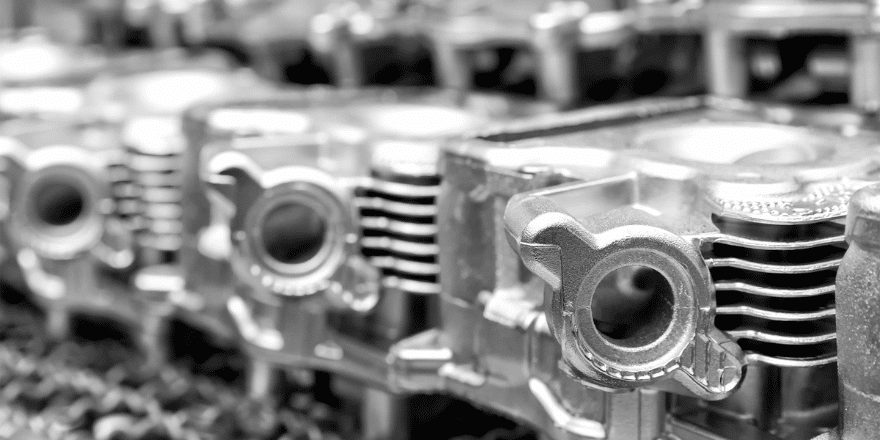

| Grijs gietijzer | IJzer, koolstof, (grafiet in lamellen), silicium | Goede gietbaarheid, goed bewerkbaar, goede dempingscapaciteit, relatief bros, goede thermische geleiding | Motorblokken, remschijven, pannen, radiatoren | |

| Nodulair gietijzer | IJzer, koolstof (bolvormig grafiet), silicium, magnesium | Sterker en taai dan grijs gietijzer, goede slijtvastheid, goede ductiliteit, goede bewerkbaarheid | Krukassen, drijfstangen, tandwielen, pijpen, kleppen | |

| Vermiculair gietijzer | IJzer, koolstof (compact grafiet), silicium | Balans tussen grijs en nodulair, goede sterkte, matige ductiliteit, goede thermische geleiding | Cilinderkoppen, cilindervoeringen, hydraulische kleppen | |

| Wit gietijzer | IJzer, koolstof (in cementiet), weinig silicium | Zeer hard, slijtvast, bros, moeilijk bewerkbaar, hoge compressieweerstand | Slijtvaste onderdelen, bekledingen, breekplaten | |

| Zwart gietijzer (temperijzer) | IJzer, koolstof (uitgegloeid), silicium, mangaan | Sterk, taai, goede bewerkbaarheid, matige slijtvastheid, minder bros dan wit gietijzer | Pijpverbindingen, lagedrukventielen, complexe machineonderdelen | |

| ADI | IJzer, koolstof, nikkel, molybdeen, magnesium | Zeer hoge sterkte, goede taaiheid, sltijtvast, goed bewerkbaar na warmtebehandeling | Tandwielen, assen, ophangingsdelen, zware machineonderdelen | |

| SIMO | IJzer, hoog silicium, molybdeen | Zeer corrosiebestendig, hoge slijtvastheid, hittebestendig, moeilijk bewerkbaar | Kleppen, pompen, onderdelen in chemische industrie | |

| Non-ferro legeringen | ALSI10MG | Aluminium, 10% silicium, magnesium | Lichtgewicht, goede sterkte, corrosiebestendig, goed bewerkbaar, geschikt voor 3d-printen, lasbaar | Automobielonderdelen, luchtvaart, 3d-geprinte componenten |

| ALSI12 | Aluminium, 12% silicium | Goede gietbaarheid, lichtgewicht, goede corrosiebestendigheid, goede sterkte bij lage temperaturen | Behuizingen, transmissieonderdelen | |

| ALMG5 | Aluminium, 5% magnesium | Lichtgewicht, goede corrosiebestendigheid (zout water), goede lasbaarheid, matig sterk | Scheepsbouw, transport | |

| ALZN5MG | Aluminium, 5% zink, magnesium | Lichtgewicht, hoge sterkte, goede corrosiebestendigheid, geschikt voor constructies met hoge belasting | Luchtvaart, sportuitrusting | |

| ALSI7MG0,3/0,6 | Aluminium, 7% slilcium, 0,3/0,6% magnesium | Lichtgewicht, goede gietbaarheid, goede corrosiebestendigheid, goede en sterke taaiheid | Automobielonderdelen, machineonderdelen | |

| Brons | Ca. 90% koper, 10% tin (soms aluminium, mangaan) | Sterk, slijtvast, goede corrosiebestendigheid, goede bewerkbaarheid, goede dempingscapaciteit | Glijlagers kunstobjecten, tandwielen, pompen, scheepsschroeven, elektro | |

| Aluminiumbrons | Koper, 5-12% magnesium | Zeer corrosiebestendig, slijtvast, sterk, goede bewerkbaarheid | Kleppen, pompdelen, maritieme toepassingen | |

| Mangaanbrons | Koper, 1-4% mangaan | Goede corrosiebestendigheid, hoge slijtvastheid, goede veereigenschappen | Glijlagers, elektronischecontacten, veercontacten, pomponderdelen | |

| Messing | Koper, 5-45% zink | Goede bewerkbaarheid, goede corrosiebestendigheid, goede elektrische en thermische geleiding | Fittingen, kranen, muziekinstrumenten, decoratie, elektrische componenten | |

| Zinklegeringen | Zink, vaak aluminium, magnesium, koper | Goede gietbaarheid, goedkoop, licht, matige sterkte, goede corrosiebestendigheid | Gietwerk, sloten, handgrepen, auto-onderdelen | |

| RVS-legeringen | RVS 316 | IJzer, 16-18% chroom, 10-14% nikkel, 2-3% molybdeen | Zeer goede corrosiebestendigheid, sterk, goede lasbaarheid, bestand tegen zout water en chemicaliën | Chemische industrie, medische apparatuur, maritieme toepassingen |

| Duplex | IJzer, 18-28% chroom, 4,5-8% nikkel0,05-5% molybdeen | Zeer goede corrosiebestendigheid, hoge sterkte, goede lasbaarheid, bestand tegen stress-corrosie | Offshore, chemische industrie, bruggen, opslagtanks | |

| Super duplex | IJzer, 24-26% chroom, 6-8% nikkel, 3-5% molybdeen | Uitstekende corrosiebestendigheid, zeer hoge sterkte, bestand tegen zware chemischeen maritieme omstandigheden | Zeewaterinstallaties, olie- en gasindustrie, chemische verwerking | |

| Hastelloy | Nikkel, 14-22% molybdeen, 14-22% chroom | Uitzonderlijk corrosiebestendig, hittebestendig, sterk, moeilijk bewerkbaar | Chemische verwerking, lucht- en ruimtevaart, energiecentrales | |

| Monel | Ca. 65% nikkel, 30% koper, rest ijzer en mangaan | Zeer corrosiebestendig, sterk, hittebestendig, goede bewerkbaarheid, bestand tegen zout water en chemicaliën | Pomp- en kleponderdelen, maritieme toepassigen, chemische industrie | |

| Iconel | Nikkel, chroom, ijzer | Uitstekende hittebestendigheid, zeer sterk, zeer corrosiebestendig, moeilijk bewerkbaar | Turbineblanden, uitlaatkleppen, warmtewisselaars, luchtvaart | |

| Overige legeringen | Nikkellegeringen | Nikkel, vaak met toevoeging van chroom, ijzer, molybdeen | Hittebestendig, zeer corrosiebestendig, sterk, moeilijk bewerkbaar | Gasturbines, chemische industrie, hittebestendige onderdelen |

| Koperlegeringen | Koper, vaak met toevoeging van nikkel, silicium, berylium | Goede elektrische en thermische geleiding, corrosiebestendig, sterk, goed bewerkbaar | Elektrische geleiders, warmtewisselaars, munten, leidingen | |

| Titaanlegeringen | Titaan, vaak met toevoeging van aluminium, vanadium | Lichtgewicht, zeer sterk, zeer corrosiebestendig, biocompatibel, moeilijk bewerkbaar | Luchtvaart, medische implantaten, sportuitrusting, chemische industrie | |

| Cobaltlegeringen | Cobalt, chroom, molybdeen, nikkel | Zeer hittebestendig, zeer slijtvast, bio compatibel, moeilijk bewerkbaar | Medische implantaten, tandheelkunde, snijgereedschap, turbines |

STAPPENPLAN OM TOT DE JUISTE KEUZE TE KOMEN

Om de juiste legering voor uw gietproject te kiezen, is het belangrijk om eerst de eisen en gewenste eigenschappen van het eindproduct duidelijk te definiëren. Hier volgt een stappenplan dat u helpt om tot deze keuze te komen:

1. Bepaal de belangrijkste materiaaleigenschappen

1. Bepaal de belangrijkste materiaaleigenschappen

Bij het kiezen van een legering is het van groot belang om te bepalen wat cruciale eigenschappen voor uw toepassing of product. Geef prioriteit aan de eigenschappen die het meest bepalend zijn voor het functioneren van het onderdeel in zijn omgeving. Stel een rangorde op van eisen (bijvoorbeeld: eerst sterkte, dan corrosieweerstand, daarna bewerkbaarheid.

- Mechanische sterkte: belangrijk als het onderdeel zware belastingen moet dragen of structureel wordt ingezet.

- Corrosieweerstand: essentieel bij blootstelling aan vocht, chemicaliën, zout of andere corrosieve omgevingen.

- Hittebestendigheid: van belang bij onderdelen die hoge temperaturen moeten doorstaan, zoals motoronderdelen.

- Slijtvastheid: relevant voor onderdelen die onderhevig zijn aan wrijving of slijtage.

- Vervormbaarheid en ductiliteit: belangrijk bij complexe vormen of dunwandige onderdelen.

- Lasbaarheid en bewerkbaarheid: cruciaal als het onderdeel gelast, geboord of bewerkt moet worden.

- Oppervlaktekwaliteit: van belang bij zichtbare of decoratieve onderdelen, of als verdere oppervlaktebehandeling nodig is.

- Gewicht: lichtgewicht legeringen zijn gewenst bij toepassingen waar gewicht een rol speelt, zoals in transport of luchtvaart.

2.Definieer het productieproces

Bepaal eerst het productieproces passend bij uw gietproduct. Er zijn verschillende giettechnieken beschikbaar, bijvoorbeeld hoge of lage druk spuitgieten, coquille gieten, zandgieten of verloren was gieten. Aspecten zoals de grootte van de productieserie, productietijd, dimensionale nauwkeurigheid, oppervlaktekwaliteit, wanddikte en de complexiteit van het product of onderdeel bepalen het juiste gietproces.

3. Overweeg secundaire verwerking en afwerking

De volgende stap om tot de juiste legering te komen is te bekijken of en welke processen nog moeten plaatsvinden na de primaire productie. Moet het product bijvoorbeeld gelast, gemonteerd of verder bewerkt worden? Of is er een specifieke oppervlakte-afwerking of uiterlijk gewenst (bijvoorbeeld anodiseren)?

4. RAADPLEEG EXPERTS OF DATABASES

Zodra de functionele en economische eisen helder zijn, is het raadzaam om materiaaldata te vergelijken via technische databases, normdocumenten of specifieke tools zoals Alu-Key (voor aluminiumlegeringen). Met deze bronnen kunt u snel en objectief eigenschappen, toepassingsgebieden en alternatieven naast elkaar zetten. Nog effectiever is het inschakelen van een materiaalspecialist of engineer die ervaring heeft met uw specifieke toepassing. Bij ELCEE bieden wij deze ondersteuning actief aan – zowel op afstand als op locatie – zodat u met zekerheid de meest geschikte legering selecteert.

De juiste legering voor uw project

De prestaties, levensduur en kostenefficiëntie van technische producten worden sterk beïnvloed door de gekozen legering. Wilt u meer technische kennis opdoen die u kunt gebruiken voor verschillende projecten? Meld u dan aan voor een training aan de ELCEE Academy. Hier bieden we trainingen aan over materiaalkeuze, productietechnieken en ontwerpoptimalisatie.

Heeft u behoefte aan een sparringpartner om de technische details van uw project door te nemen? Neem gerust contact met ons op. Onze experts komen graag bij u langs om uw specifieke toepassing te bespreken en direct advies te geven.